Soriba集团总共有三个厂址,专门生产具有建筑质量和美观的混凝土预制件。除了外墙构件和墙板,还包括不同种类的预制混凝土楼梯,这些楼梯也是最高质量的产品。到目前为止,这家创新的建筑材料制造商在法国大西洋海岸附近的Fontenay-le-Comte工厂一直使用基于楼梯模板的传统的固定式制造工艺。然而,总经理Stéphane Garnier的目标是合理化和优化这一耗时和劳动密集型的制造过程--从而以一种全新的方式思考。为了实现这个想法,他找到了来自魏恩斯贝格的德国预制混凝土设备专家沃乐特,作为合适的合作伙伴。正如沃乐特销售项目经理Philippe Marrié所说:"有了这个新的工厂理念,我们从一开始就对所有生产方面的流程进行了真正的审查和优化--从制模过程,到混凝土浇筑和固化过程,到自动化和重量优化的卡车装载顺序。最终,许多新的想法和改进都得到了最佳实施。这个结果产生了全新的标准,对于我们这个经验丰富的混凝土预制设备制造商来说也是很特别的。"Soriba通过使用特殊的边模托盘奠定了基础--这些托盘对于根据建筑项目合理地生产不同类型的楼梯至关重要。沃乐特的工厂专家在自动化和创新机器技术领域贡献了必要的专业知识,形成了工业4.0标准的新工厂概念,不仅节省了时间和金钱,而且通过大量节省材料和使用再生能源,减少了CO2 的足迹。

按分钟制造的混凝土楼梯

根据客户的需求,预制楼梯的设计是非常个性化的,并且建筑物之间也各不相同,因此多变的边模托盘构成了循环制造工艺的基础。"我们首先为此定义了几种模板托盘作为标准,以在生产时进行选择,同时允许以厘米为单位的设定单个楼梯宽度。"高质量的钢板确保楼梯的高表面质量“,Soriba公司的项目经理Valentin Garnier说。在实际循环生产过程中,该程序就类似于经过验证的预制混凝土生产的工艺步骤。在制模过程之后,放置钢筋,接着是混凝土浇注,固化和平整,以及翻转和从模具中取出预制混凝土构件。"与固定式模板系统相比,这种新的制造工艺大大减少了所需时间,因此可以在更短的时间内生产出更多数量的构件。

转折点是翻转工艺

但沃乐特的工程师们并没有简单地满足于常规的工艺。为了节约资源和可持续的生产,他们审查了可以节省原材料、能源和CO2 的所有选项。沃乐特的专家们出乎所有人的意料,他们建议混凝土楼梯的翻转过程自动化,并以产品友好的方式进行设计--因为这是大量节省材料的基础,正如Philippe Marrié所解释的那样:"成品混凝土构件的翻转和旋转是楼梯生产的关键--在最真实的意义上,因为这里是对混凝土结构施加最高负荷和弯曲要求的地方。在以后的使用中,不再需要这样高稳定性标准。如果我们将翻转和旋转过程设计得对产品温和一些,我们就可以节省大量的钢筋和混凝土。"沃乐特开发了一种特殊的转动装置,在自动拆除活动边缘模板后,锁定并转动整个模板托盘,包括混凝土构件。这种温和的程序使混凝土构件中的钢筋大大减少。此外,翻转和脱模在一个工作步骤中同时进行。

更少的混凝土,更少的钢材,更少的CO2

除了减少钢筋外,优化的产品友好型翻转工艺也降低了水泥用量,从而减少了预制混凝土生产中CO2 的最大来源。通过能量优化的固化工艺进一步增强了这一点,Marrié说:"固化过程在固化室中分两个步骤完全自动化进行。固化室被分为两个加热区,货架提供大量存储空间。在第一区,固化过程是从脉冲加热开始的。之后,模板被堆垛机转移到一个低温区,但是这个温度足够用于进一步的硬化,因为在楼梯间我们也使用了混凝土放热过程的能量。尽管模板在固化室中停留时间稍长,但对水泥的需求却大大减少了"。Soriba公司还通过使用具有专利的沃乐特钟摆悬挂式振动站,在混凝土浇注和压实过程中进一步减少了水泥的用量。无阻力的振动过程确保了对混凝土的最佳能量输入,从而进一步节省水泥。"除了降低成本,水泥的节省也明显降低了预制混凝土生产中CO2 的排放 ,因为水泥生产是二氧化碳的最大贡献者," Philippe Marrié强调说。Soriba使用地热和太阳能系统作为固化室和整个生产的能源,当然沃乐特固化室的适当保温也是必须的。

移动控制4.0--互动和无纸化

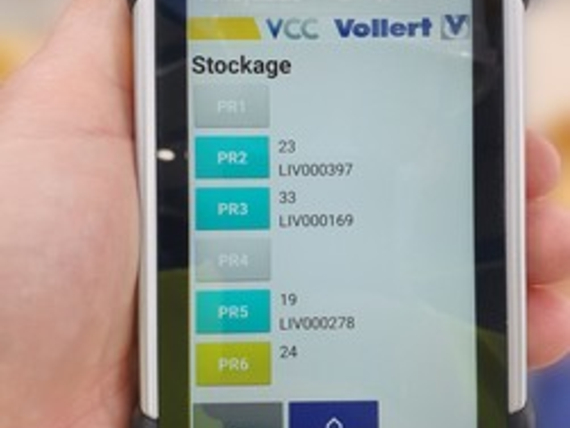

对于控制软件,Soriba也依靠最先进的解决方案并且对每个混凝土构件进行连续数据跟踪。数据控制是通过沃乐特控制中心(VCC)按照工业4.0标准进行的。交互式二维码与每个楼梯构件联系起来,从而实现连续的工作控制、记录和质量控制。在扫描之后,移动设备会显示已经执行的工作步骤和下一个步骤--也会将这些信息传递给每个楼梯构件的下一个员工。通过这种方式,所有相关人员总是能直接收到下一个工艺或运输任务的信息 - 完全无纸化。一个数据库确保沃乐特主控计算机与Soriba ERP系统的连接。

完全自动化,直至卡车装载

Philippe Marrié说:"对各个制造过程的控制并不以固化的成品楼梯构件为终点,它还包括正确的临时储存和卡车运输的交货顺序。例如,当成品构件被验收时,会确定正确的存储顺序,以便在随后的检索和装载过程中实现卡车的最佳利用。"自动化的目的是使楼梯构件的运输次数尽可能少。"例如,我们只需要两台起重机来将构件移动到仓库,这比固定的生产设备要少得多"。在翻转和剥离之后,控制系统将每个楼梯分配到三个安全区域的六个等待位置中的一个。这些作为缓冲位置,能够实现快速循环。然后,一个传送车将运输架上的混凝土构件自动运输到露天场地,并使它们再次随叫随到,进行最佳的预制。Soriba的新生产线在人体工程学方面也更进一步:为了使循环模板达到最佳的员工加工高度,沃乐特开发了一种用于上料的特殊地面系统,其摩擦轮嵌入在地板内。在横向送料过程中, 模板会额外提升,使横向升降车能在模板下行驶。

Soriba公司总经理Stéphane Garnier对这一结果表示满意:"通过这一全新的楼梯生产--世界上第一个使用循环工艺的楼梯--我们确实成功地做了一些独特的事情。自动化大大减少了处理工作,节省了时间,既可持续又符合人体工程学。我们减少了模板木材、钢筋和石化能源等原材料的使用,由于振动站的最佳压实度、低应力翻转过程和优化的固化过程,我们大大节省了混凝土的用量。所有这些大幅降低了CO2 的排放,同时,我们高效率的生产了高质量的混凝土楼梯。"